在智能制造与数字化转型的浪潮中,品质数据已成为制造业提升核心竞争力、实现精细化管理的核心资产。许多企业面临数据收集碎片化、分析浅层化、应用孤立化等挑战,未能充分释放数据的潜在价值。要充分发挥制造业品质数据的价值,需构建一套从精准收集到深度利用的闭环体系,并通过有效的技术推广实现全员、全流程、全要素的数据驱动。

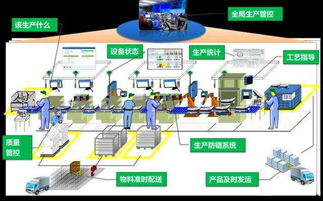

一、 系统性收集:构建全维度、实时化的数据采集网络

- 源头精准化: 改变传统依赖人工记录、抽样检查的滞后模式。推广使用智能传感器、机器视觉、RFID、IoT设备等,在生产线上对关键工艺参数(如温度、压力、振动)、设备状态、原材料批次、操作员行为以及最终产品的外观与性能指标进行实时、自动、高精度的全数或高频次采集。确保数据从源头的真实性、一致性与时效性。

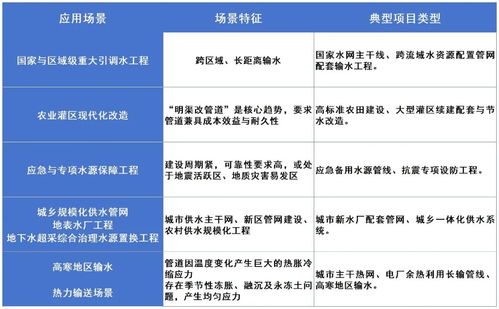

- 范围全域化: 数据收集不应局限于最终检验环节,而应覆盖产品全生命周期——从供应商来料、生产过程(包括每道工序)、成品测试、仓储物流,直至客户使用与售后反馈。打通设计、生产、质量、供应链、销售与服务的数据壁垒,形成端到端的品质数据链。

- 结构规范化: 制定统一的数据标准与编码体系,确保来自不同设备、系统和部门的数据能够互融互通。利用SCADA(数据采集与监控系统)、MES(制造执行系统)、QMS(质量管理系统)等平台进行集中存储与管理,为后续分析奠定基础。

二、 深度分析与洞察:从数据到知识的关键跃迁

- 描述性分析(发生了什么): 通过实时看板、SPC(统计过程控制)图表、质量报表等,直观展示良率、缺陷分布、过程能力指数(CPK)等关键指标,实现品质状况的可视化监控与即时预警。

- 诊断性分析(为何发生): 利用关联分析、根本原因分析(RCA)工具,深入挖掘品质缺陷与工艺参数、设备状态、环境因素、人员操作之间的因果关系。例如,通过大数据分析发现某批次产品尺寸超差与特定机床在特定时间段的温度波动高度相关。

- 预测性分析(将会发生什么): 应用机器学习与人工智能算法,基于历史数据构建预测模型。预测设备潜在故障(预测性维护)、预判质量趋势、识别异常模式,从而将质量控制从事后处置转向事前预防。例如,通过分析振动数据预测刀具磨损,提前更换以避免批量不良。

- 指导性分析(应该做什么): 这是数据价值的最高体现。通过优化算法、数字孪生仿真等,为工艺参数优化、生产排程调整、供应链协同、产品设计改进提供数据驱动的决策建议,实现质量与效率的持续优化闭环。

三、 价值实现与闭环应用:驱动持续改进与创新

- 驱动过程优化与工艺革新: 将分析洞察直接反馈至生产现场,自动或辅助调整工艺参数,实现自适应控制。利用数据验证新工艺、新材料的有效性,加速技术创新。

- 赋能精准质量管理: 实现从“批次管理”到“单件追溯”的升级。通过唯一标识(如二维码)关联全流程数据,一旦发生问题,可迅速定位根源、精准召回,并改进相关环节。

- 构建预防性质量文化: 将数据分析结果转化为易于理解的培训材料和操作规范,提升全员质量意识与问题解决能力。数据驱动的绩效评估更能客观反映贡献,激励持续改进。

- 拓展价值链创新: 利用积累的产品使用数据,指导新产品研发设计(DFX);分析售后数据,提供增值服务,甚至探索从“卖产品”向“卖服务”(如基于产品状态的服务协议)的商业模式转型。

四、 技术推广的关键策略:确保落地生根

- 顶层设计与分步实施: 企业管理层需将数据驱动纳入战略,制定清晰的路线图。推广宜采用“试点-验证-推广”模式,选择痛点明确、基础较好的产线或车间先行先试,打造成功样板,再逐步复制推广,降低风险与阻力。

- 技术选型与平台整合: 推广适用于工业场景的、稳定可靠且易于集成的数据采集硬件与分析软件(如工业互联网平台、AI质量检测方案)。优先选择能与企业现有ERP、MES等系统无缝对接的解决方案,避免形成新的数据孤岛。

- 组织变革与人才培育: 建立跨部门的数据治理团队(融合IT、质量、生产、工艺人才)。大力培养既懂制造业务又懂数据分析的复合型人才,同时对一线员工进行数据素养培训,使其理解数据意义并能参与简单应用。

- 文化塑造与激励保障: 倡导“用数据说话”的决策文化,鼓励基于数据的试错与创新。建立与数据应用成果挂钩的激励机制,表彰在利用数据提升质量、降低成本、提高效率方面的优秀团队与个人。

- 生态合作与持续迭代: 积极与高校、研究机构、解决方案供应商合作,引入前沿技术。建立数据应用反馈机制,不断优化数据模型与分析算法,使系统随着业务发展而持续进化。

****

制造业品质数据的价值释放,是一个将技术、流程、人员与文化深度融合的系统工程。通过构建精准、全域的收集网络,实施深度、多维的数据分析,并坚定不移地推动技术与洞察在业务闭环中的应用与推广,企业方能真正将海量数据转化为可行动的智慧,最终实现产品质量、运营效率与客户满意度的全面提升,在数字化竞争中赢得未来。