在工业4.0浪潮席卷全球的背景下,数字化工厂作为智能制造的核心载体,正深刻改变着传统生产模式。以张浩等专家学者为代表的产业实践与理论探索,为这一技术的落地与推广提供了重要视角。

数字化工厂并非单一技术的堆砌,而是一个深度融合了物联网(IoT)、大数据分析、人工智能(AI)、数字孪生(Digital Twin)以及柔性制造系统的复杂体系。其核心在于通过数据的实时采集、传输与智能分析,实现生产全流程的可视化、可预测与自适应优化。具体而言,物联网传感器构成工厂的“神经末梢”,持续收集设备状态、物料流动与环境参数;平台层则如同“中枢大脑”,对海量数据进行整合与建模;而基于数字孪生的虚拟仿真,能在实际投入前验证工艺与布局,大幅降低试错成本与周期。

技术的有效应用是价值实现的关键。在张浩等人的研究与实践框架中,数字化工厂的应用价值主要体现在三大维度:其一,生产运营效率的跃升。通过精准的排程优化、预防性维护和能耗管理,能显著提升设备综合效率(OEE)与资源利用率。其二,产品质量的全程可控。从原材料溯源到每道工序的实时监控,结合AI视觉检测,使得缺陷无处遁形,良品率得以保障。其三,商业模式与供应链的革新。支持大规模个性化定制,实现需求驱动的柔性生产,并通过供应链协同平台,增强产业链的响应韧性。

技术的规模化推广仍面临诸多挑战,包括高昂的初期投入、传统工艺与数字化流程的融合难题、复合型人才的匮乏以及数据安全与系统集成的风险。对此,推广路径需系统化构建:

- 分步实施,价值驱动:避免“一步到位”的冒进,应从痛点明确、投资回报率高的环节(如关键设备联网、质量追溯)切入,树立标杆示范,以可见效益驱动后续扩展。

- 标准先行,生态共建:积极参与制定数据接口、通信协议与安全标准,促进不同系统与设备的互联互通。联合设备供应商、软件开发商、高校及研究机构(如张浩团队所倡导的产学研模式),构建协同创新生态。

- 人才培育与组织变革:技术落地本质是“人”的转型。需建立涵盖技术培训、流程再造与数字文化培育的体系,培养既懂工艺又懂数据的“数字工匠”,并推动组织向扁平化、敏捷化转型。

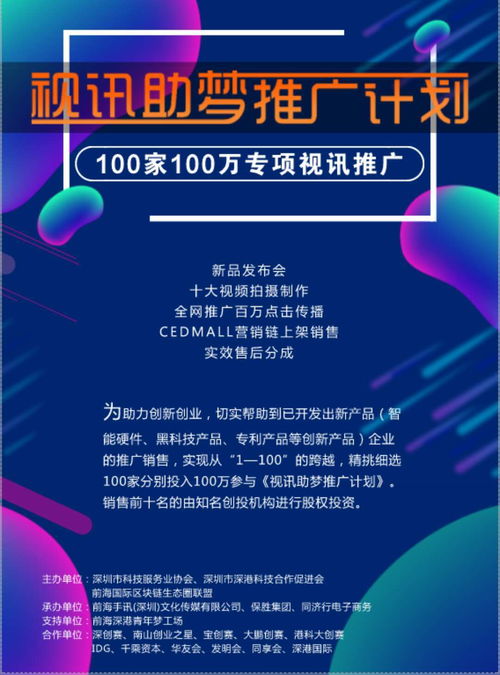

- 政策引导与金融支持:政府可通过专项补贴、税收优惠及示范项目评选,降低企业转型门槛。金融机构则可创新推出针对智能制造项目的融资产品,分担企业投资压力。

随着5G、边缘计算和人工智能技术的持续演进,数字化工厂将向更加自治、智能的“认知制造”阶段迈进。以张浩等先行者的经验为鉴,唯有坚持技术应用与管理革新双轮驱动,构建开放协同的产业生态,方能跨越从“试点”到“普及”的鸿沟,真正释放数字化工厂的巨大潜能,赋能制造业高质量发展。